Calibración de modelos numéricos para conexiones viga/columna | SMF | MEF | ANSYS | AISC

- agosto 16, 2024

- 8:30 pm

- Acero

- agosto 16, 2024

- 8:30 pm

- Acero

Debe quedar completamente claro que los modelos numéricos no reemplazan pruebas experimentales, pero sí las optimizan.

En ese orden de ideas antes proceder con la fabricación de prototipos se realizan modelamientos numéricos con el proposito de encontrar su comportamiento estructural y poder describir los fenómenos físicos que convergen en cada simulación en particular.

Para aterrizar lo anteriormente comentado, exponemos el siguiente ejemplo:

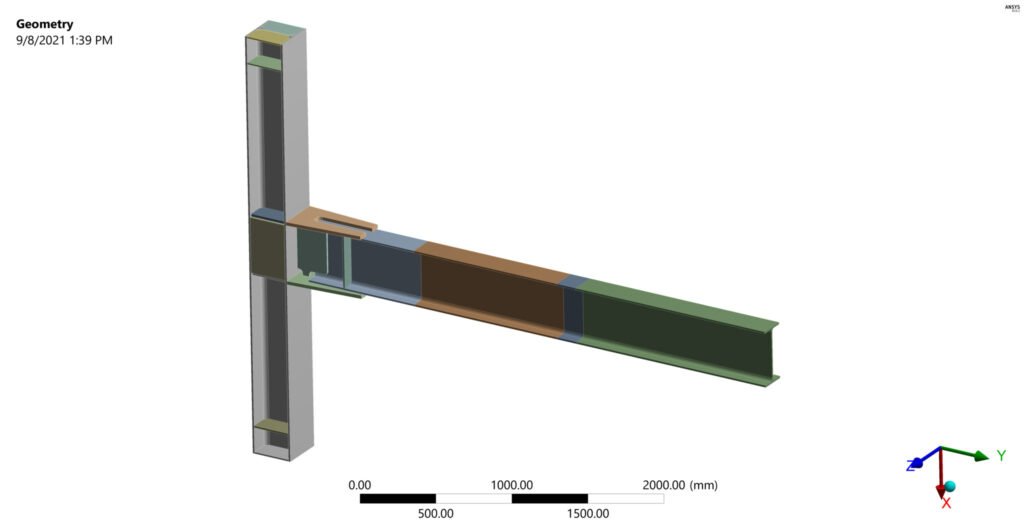

Se pretende calificar por medio de ensayos experimentales una conexión viga-columna en acero para sistemas de pórticos a momento con capacidad especial de disipación de energía, recordemos que uno de los requisitos para que estos pórticos presenten en lineas generales un adecuado comportamiento estructural se requiere que las conexiones viga – columna sean capaces de resistir una rotación de 0.04 radianes con una capacidad a momento de al menos el 80% del momento plástico de la viga medido desde la cara de la columna.

Asumiendo que la conexión tiene soldaduras como elemento de unión entre piezas, que tanto la columna como la viga son secciones de alma llena y Al revisar el estado del arte nos encontramos con una conexión que ha sido calificada y se tienen resultados experimentales. Esto nos permite tener un punto de partida ya que podemos, con estos resultados realizar un planteamiento numérico para validar multiples variables de entrada como lo son:

- No linealidad de material

- No linealidad por contacto

- No linealidad por grandes deformaciones

- Step de carga

- Convergencia de malla

- Condiciones de apoyo

- Protocolo de carga

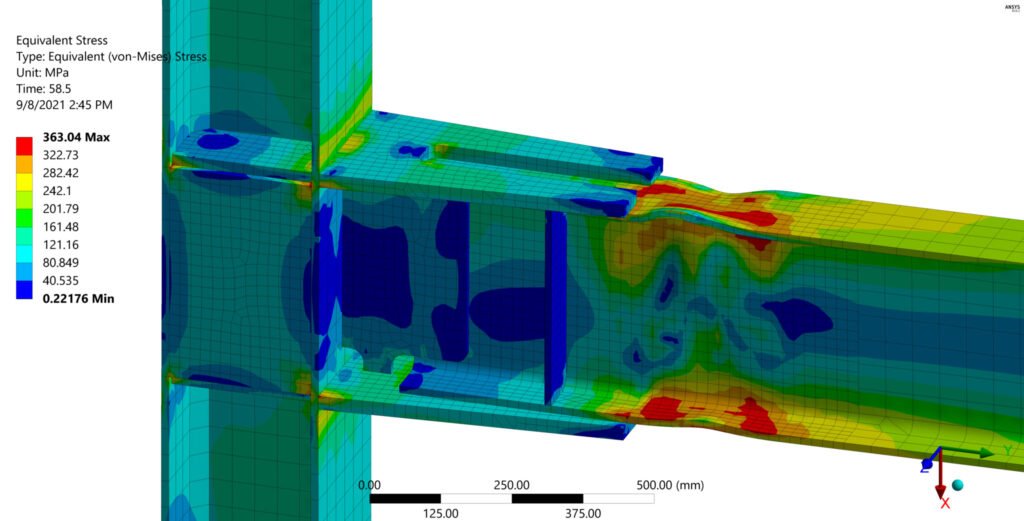

Con estos resultados verificamos sí las variables de entrada fueron correctas. Respecto a los resultados, especificamente nos centramos en:

- Mecanismo de plastificación

- Ubicación de rótula plástica

- Niveles de esfuerzo en elementos de conexión

- Curva de histéresis

Una vez realizado el procedimiento descrito, continuamos con el primer acercamiento al modelamiento de nuestra conexión target aplicando todos los parámetros en la variables que fueron calibradas. En este punto se puede optimizar elementos y tomar decisiones claves para la geometría en pro de tener un sólido mecánismo de plastificación. Posterior se plantea la prueba experimental y con los resultados se alimenta nuevamente el modelo para obtener el mejor de los modelos derivados de evidencia experimental.

Este proceso lo he ejecutado en muchas oportunidades y es la forma más coherente en la resolución de este tipo de problemas.

Para finalizar les quiero compartir uno de los muchos modelos que he realizado con el proposito de calibrar y obtener sensibilidad en las múltiples variables que convergen al momento de prácticar nuestro ejercicio profesional.

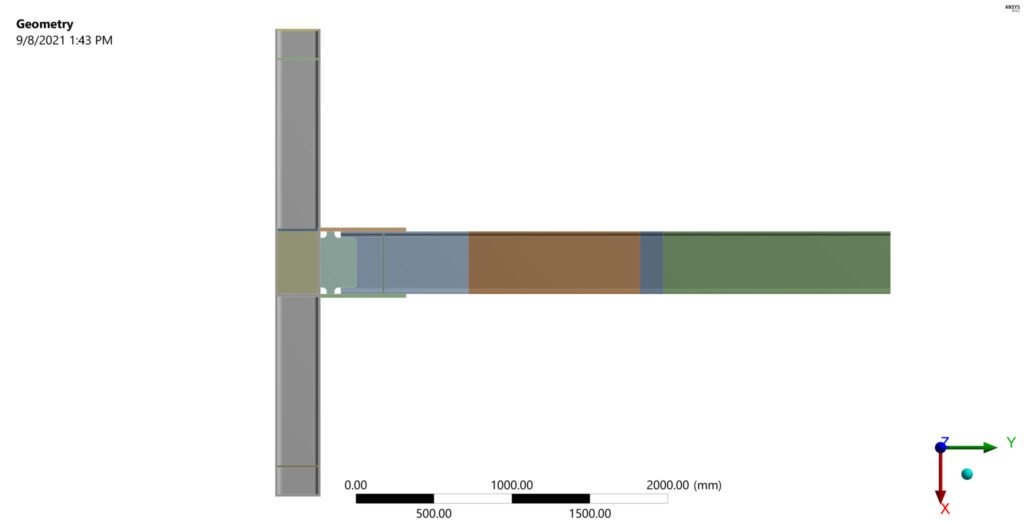

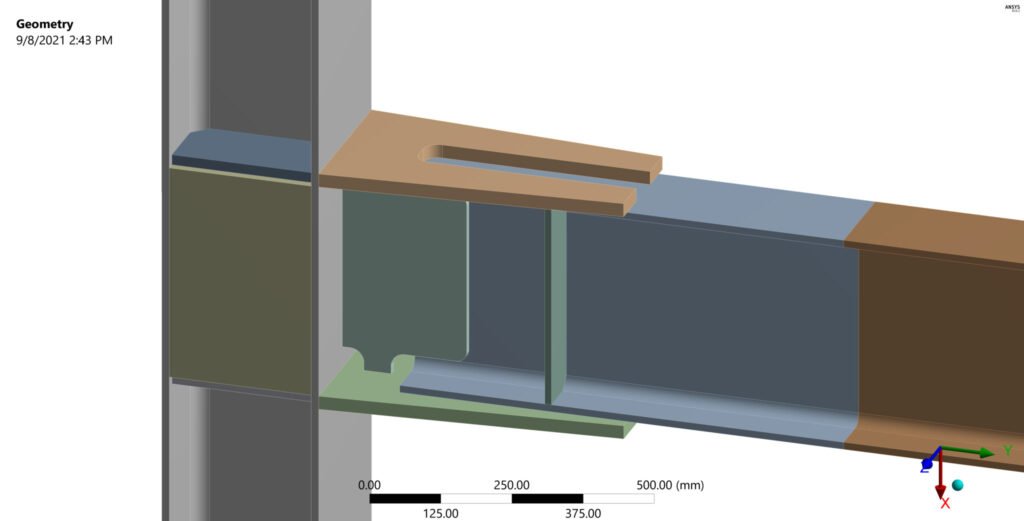

Las siguientes imágenes describen un proyecto de investigación realizado por el Ingeniero Hernán Acero y la profesora Patricia Guerrero en 2005, en la universidad del valle, el artículo tiene como nombre: Precalificación de una conexión soldada a momento viga-columna para aplicaciones en edificios metálicos.

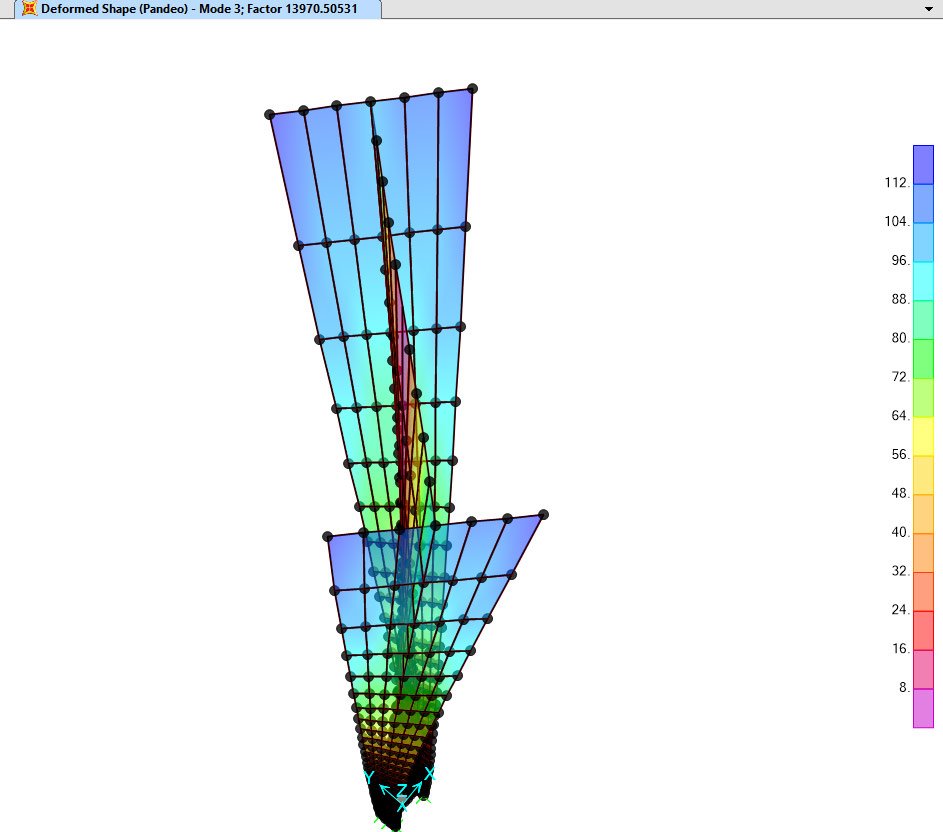

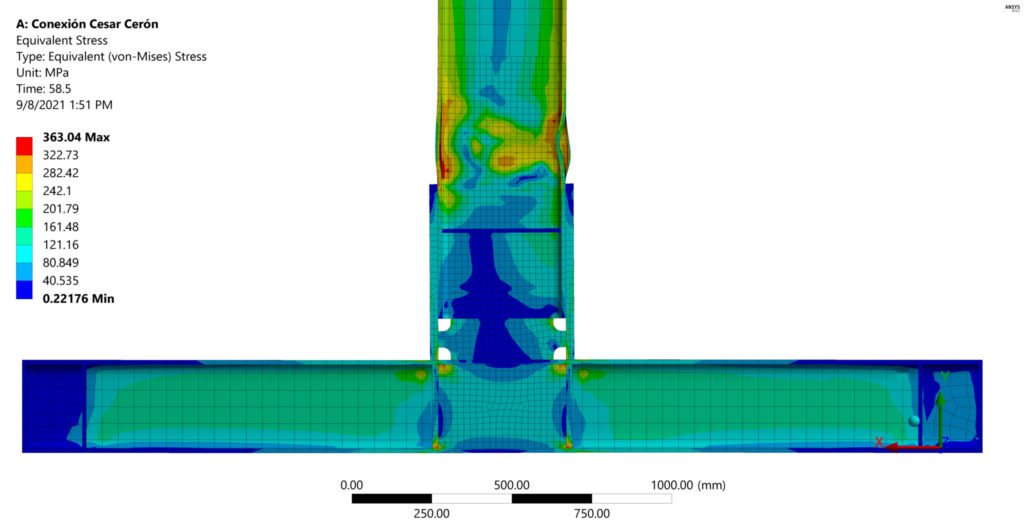

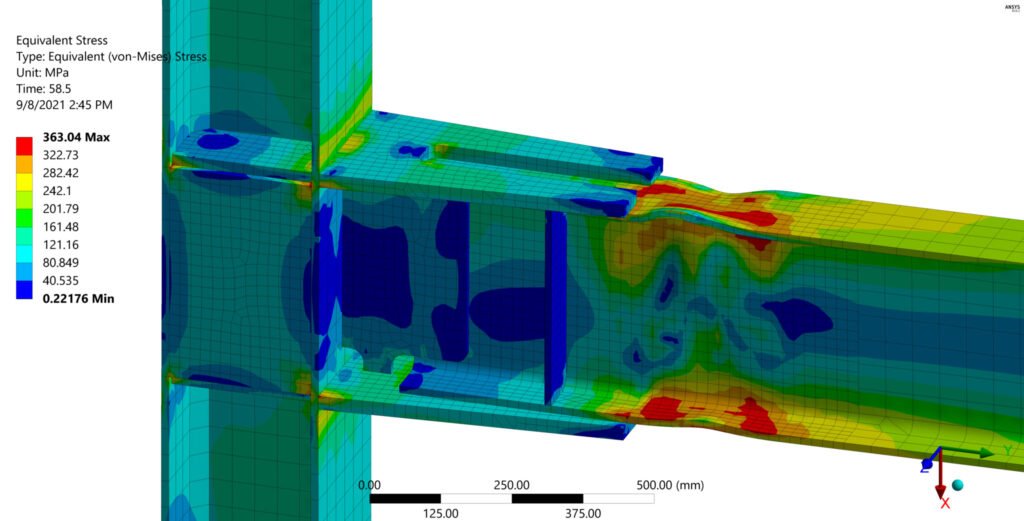

En su publicación se presentan los resultados del ensayo a escala real donde ilustra de manera detallada la ubicación de la rótula plástica, mecanismo de plastificación, curva de histéresis y criterios de aceptación. La siguiente imagen ilustra la ubicación de la rótula plástica:

De los modelos numéricos realizados, presentamos y concluímos cómo en términos de la ubicación de la rótula plástica / mecanismo de plastificación, el modelamiento reproduce excatamente el fenomeno físico presente en este análisis.

Les compartimos un video donde se puede apreciar en detalle el mecanismo de plastificación:

Les dejo este link de Instagram donde en un directo que tuvimos hoy Conversamos sobre pórticos resistentes a momento, investigación experimental, requisitos normativos AISC, esfuerzos cortantes en la zona de Panel con ANSYS, modelos numéricos para calificación de conexiones viga-Columna y muchos otros a aspectos más. (Like y comparte)